caderno técnico 0417

caderno técnico

417

TOMOGRAFIA NA PELOTIZAÇÃO

DE MINÉRIO DE FERRO

Evolução da estrutura interna de pelotas em diferentes

estágios de produção registrada por meio de

tomografia computadorizada de raios X

ABSTRACT X-Ray Computed Tomography technique was employed

to characterize the inner structures from iron ore pellets during

their production process. The present paper analyzes the selection

of suitable machine parameters and the handling of the resultant

3D point clouds data. Changes in pellets inner structure along the

production stages are also presented and briefly discussed.

Diogo Cesar Borges Silva

[email protected]

Dafne Pereira da Silva

[email protected]

Sandra Lucia de Moraes

[email protected]

João Batista Ferreira Neto

[email protected]

Luciana Wasnievski da

Silva de Luca Ramos

[email protected]

Instituto de Pesquisas

Tecnológicas do Estado de

São Paulo - IPT

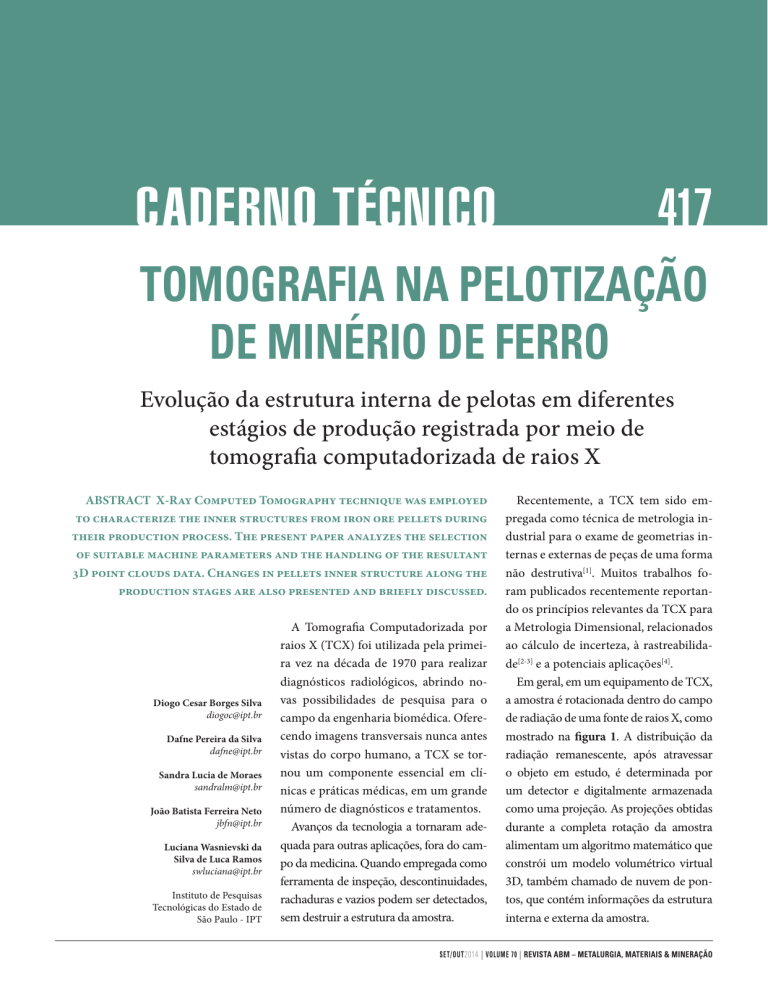

A Tomografia Computadorizada por

raios X (TCX) foi utilizada pela primeira vez na década de 1970 para realizar

diagnósticos radiológicos, abrindo novas possibilidades de pesquisa para o

campo da engenharia biomédica. Oferecendo imagens transversais nunca antes

vistas do corpo humano, a TCX se tornou um componente essencial em clínicas e práticas médicas, em um grande

número de diagnósticos e tratamentos.

Avanços da tecnologia a tornaram adequada para outras aplicações, fora do campo da medicina. Quando empregada como

ferramenta de inspeção, descontinuidades,

rachaduras e vazios podem ser detectados,

sem destruir a estrutura da amostra.

Recentemente, a TCX tem sido empregada como técnica de metrologia industrial para o exame de geometrias internas e externas de peças de uma forma

não destrutiva[1]. Muitos trabalhos foram publicados recentemente reportando os princípios relevantes da TCX para

a Metrologia Dimensional, relacionados

ao cálculo de incerteza, à rastreabilidade[2-3] e a potenciais aplicações[4].

Em geral, em um equipamento de TCX,

a amostra é rotacionada dentro do campo

de radiação de uma fonte de raios X, como

mostrado na figura 1. A distribuição da

radiação remanescente, após atravessar

o objeto em estudo, é determinada por

um detector e digitalmente armazenada

como uma projeção. As projeções obtidas

durante a completa rotação da amostra

alimentam um algoritmo matemático que

constrói um modelo volumétrico virtual

3D, também chamado de nuvem de pontos, que contém informações da estrutura

interna e externa da amostra.

set/out 2014 | VOLUME 70 | Revista ABM – METALURGIA, MATERIAIS & MINERAÇÃO

418 caderno técnico

Figura 1 | Princípio geral de operação de um equipamento

de TCX com detector plano e fonte tipo cone

A TCX é a seguir apresentada como ferramenta para o estudo da estrutura interna de um conjunto de dez pelotas de minério de ferro, produzidas com diferentes

agentes aglomerantes. As pelotas foram

tomografadas em três estágios do processo de produção (verde, seca e queimada),

totalizando trinta tomografias. Informações como porosidade relativa e distribuição de densidade em cada um dos estágios

de produção foram obtidas em função

da seleção de parâmetros de medição da

máquina de TCX e do tratamento dado às

nuvens de ponto 3D resultantes.

Pelotas de minério de ferro estão entre as principais matérias-primas utilizadas em siderurgia. Além de aumentar

a produtividade dos altos fornos e de ser

a principal matéria-prima para redução

direta, as pelotas apresentam propriedades físico-químicas e metalúrgicas em

conformidade com os processos industriais das usinas siderúrgicas integradas

e com as plantas de redução direta.

O processo de pelotização foi introduzido no Brasil por meio de um convênio

da Vale (na época Companhia Vale do

Rio Doce) com o Instituto de Pesquisas Tecnológicas do Estado de São Paulo - IPT, na antiga Secção de Matérias-primas Siderúrgicas, atual Centro de

Tecnologia em Metalurgia e Materiais. É

essencialmente baseado na formação de

pelotas “verdes” pelo rolamento dos finos

do minério ou concentrado, previamente misturados com os aditivos (calcário,

carvão) e o aglomerante. Após secagem

as “pelotas secas” são sinterizadas, sendo

então chamadas de “pelotas queimadas”.

A avaliação das propriedades das pelotas é extremamente importante, visto que

pelotas de minério de ferro de alta qualidade e alto teor aumentam significativamente a produção do alto-forno. Parâmetros que caracterizem as propriedades

das pelotas têm sido objetos de intensivos

Método e análise

da tomografia

estudos desde o princípio da pelotização.

A porosidade, por exemplo, exerce grande influência na qualidade física e metalúrgica da pelota, afetando diretamente a

resistência à compressão e redutibilidade

nos fornos de redução e, consequentemente, na eficiência dos reatores.

Neste contexto, a avaliação de estruturas

internas de forma não-destrutiva, possível

por meio de ferramentas como a TCX, vem

trazer avanços significativos nesta área.

A seleção adequada de parâmetros na

TCX impacta diretamente no tempo necessário de varredura e, especialmente,

na qualidade dos resultados. Tais parâmetros são descritos na tabela 1.

Neste trabalho, para a melhor observação dos poros internos das pelotas e

para que uma melhor qualidade de imagem fosse alcançada, alta resolução foi

Tabela 1 | Descrição dos parâmetros de configuração de uma máquina de TCX

Ampliação / Janela de medição: Define a posição relativa na qual a amostra é posicionada com o objetivo de

alcançar1uma

determinada ampliação.

Quanto maiorde

a ampliação,

menor é de

a janela

demáquina

medição e também

menor é

Tabela

| Descrição

dos parâmetros

configuração

uma

de TCX

Revista ABM – METALURGIA, MATERIAIS & MINERAÇÃO | VOLUME 70

o nível de potência tolerado para que se obtenham imagens de alta qualidade, devido a limitações do ponto focal

da fonte de raios X. Por diminuir a janela de medição, uma tomografia de alta resolução tende a aumentar o tempo

total de varredura, de acordo com o tamanho da amostra.

Corrente aplicada: Define a população de fótons produzida pela fonte de raios X. Maiores níveis de corrente podem

aumentar o número de fótons passando através da amostra e chegando ao detector. Entretanto, demandam também

mais potência, o que pode afetar a qualidade das imagens, devido a limitações do ponto focal da fonte de raios X.

Tensão aplicada: Define a energia dos fótons produzidos pela fonte de raios X. Maiores níveis de tensão são

necessários para varrer amostras de alta densidade e podem também aumentar o número de fótons passando

através da amostra. Entretanto, podem levar a um maior consumo de potência, o que pode afetar a qualidade das

imagens, devido a limitações do ponto focal da fonte de raios X.

Tempo de exposição: Define o tempo em que o painel detector captura fótons para compor uma projeção.

Maiores tempos de exposição podem diminuir a demanda de potência, mas aumentam o tempo total de varredura.

Passo angular: Define o número de posições em que a máquina irá capturar uma projeção, durante a rotação da

amostra. Um maior número de passos melhora a qualidade dos resultados, mas aumenta o tempo total de varredura.

Média de imagens: Define o número de imagens que o algoritmo matemático deve considerar em cada posição

para compor uma projeção. Um maior número de imagens pode melhorar a qualidade dos resultados, entretanto

aumentará também o tempo total de varredura.

Filtros: Sendo os raios X produzidos pela máquina definidos como uma onda eletromagnética polienergética, o

posicionamento de uma placa de metal, ou outro material, à frente da fonte de raios X pode filtrar fótons de baixa

energia, antes que estes atinjam a amostra. O uso de filtros pode controlar a população de fótons de baixa energia, que podem causar distorção nas imagens, permitindo o uso de mais potência, sem saturar o painel detector.

|

set/out 2014

caderno técnico 419

Tabela 2 |Setup de parâmetros comum,

determinado para otimizar o tempo

total das 30 tomografias realizadas

Janela de medição

16 mm

Corrente aplicada

84 µA

Tensão aplicada

190 kV

Tempo de exposição

Passo angular

Média de imagens

Filtro

Figura 2 | Curva de densidade, com cores atribuídas e uma função de

transferência de opacidade definida para ocultar a presença do ar

2s

0,225o

2 imagens

1 mm de estanho

necessária, limitando o uso de potência.

Adicionalmente, sendo as diferenças de

densidade interna de cada pelota também objeto de interesse, o conjunto de

parâmetros deveria garantir que a diferença entre o pixel mais escuro e o mais

claro, em cada projeção, fosse a maior

possível, oferecendo um intervalo maior

de informações relacionadas à variação

de densidade das pelotas. Desse modo,

a configuração a ser definida deveria

atender simultaneamente aos requisitos

de qualidade de imagem, de alta resolução e contraste de pixel.

Determinação de

um setup comum

Usualmente, uma TCX requer um

conjunto de parâmetros a ser determinado para cada amostra, pois estes dependem das características físicas da

amostra e do resultado desejado.

Testes preliminares com diferentes

pelotas mostraram que, independentemente do aglomerante usado ou do estágio de produção avaliado, seria possível a determinação de um conjunto

de parâmetros único para todas as pelotas. Desta forma, determinou-se um

setup comum para as trinta tomografias realizadas, apresentado na tabela

2, minimizando o tempo total de análise. Considerando a máquina de TCX

empregada nesse estudo e o conjunto

de parâmetros descrito, o tamanho do

voxel - definido como o tamanho do

menor elemento distinguível de uma

tomografia, quando representada na

forma de imagem - tem seu valor contido no intervalo de 5 µm a 10 µm.

Configurações de visualização da

nuvem de pontos resultante

Programas de computador especializados permitem a observação de uma

curva de densidade, definida pelos valores de densidade contra o tamanho da

população daquela densidade em particular, a partir de uma nuvem de pontos.

Desta curva, é possível atribuir a

cada grupo de densidade uma cor de

visualização e uma função de transferência de opacidade. Assim, se uma

configuração adequada é aplicada, o

objeto pode ser observado com suas

densidades ocultadas ou enfatizadas,

conforme a necessidade de análise,

oferecendo uma compreensão única

da amostra.

A figura 2 oferece um exemplo de curva de densidade de uma TCX, de uma

pelota de minério de ferro, onde o programa de computador VGStudio MAX

2.1 foi utilizado. A opacidade referente à

região que se sabe ser o ar tende a zero e

as cores são selecionadas de modo a exibirem a distribuição de densidade dentro

da pelota. A figura 3 mostra uma imagem obtida a partir dessa configuração.

Figura 3 | Captura da tela do programa de computador, mostrando a

renderização resultante a partir da curva, cores e função

de transferência de opacidade, descritas na figura 2

set/out 2014 | VOLUME 70 | Revista ABM – METALURGIA, MATERIAIS & MINERAÇÃO

420 caderno técnico

Tabela 3 | Valores médios de porosidade

relativa das pelotas em cada

um dos estágios de produção

Figura 4 | Observando as imagens I, II e III, é possível perceber diferenças na

densidade e na distribuição da porosidade, seguindo o comportamento

de trincas e poros ao longo do processo de produção da pelota “13 A”

Porosidade (%)

Pelota

Verde

Seca

Queimada

01 A

17,06

11,49

21,06

02 A

6,79

7,17

18,85

03 A

8,37

7,20

13,47

04 A

8,10

9,41

20,37

05 A

8,05

9,83

27,47

06 A

10,45

13,03

14,57

07 A

7,74

8,79

17,20

08 A

8,41

9,41

19,83

12 A

8,99

10,79

28,65

13 A

8,38

9,84

34,65

ANÁLISE DE RESULTADOS

Estrutura interna das pelotas ao

longo do processo de produção

A figura 4 apresenta imagens da pelota

“13 A” em seus três estágios de produção.

Cada cor representa uma faixa de densidade, tornando possível observar sua variação ao longo dos estágios. É também

possível notar mudanças da porosidade

da estrutura, observando as regiões em

preto dentro da pelota, em cada imagem.

Porosidade relativa

Por meio do uso do programa de computador VGStudio MAX 2.1, em cada uma

das nuvens de pontos resultantes das tomografias, a região da curva de densidade

referente à pelota foi isolada. O algoritmo

de cálculo de porosidade foi então aplicado a essa região isolada, sendo a linha de

“background” posicionada na área da curva representando a menor densidade e a

linha “material” para a área representando

a maior densidade. A linha “iso-surface” foi

posicionada no ponto médio do intervalo.

Para cada nuvem de ponto, a porosidade foi

calculada três vezes, sendo o maior desvio

padrão encontrado inferior a 2 %.

A tabela 3 e a figura 5 apresentam os

valores médios de porosidade relativa, em

cada um dos estágios de produção. Esses

valores devem ser tratados de forma qualitativa, pois a comparação desses resultados com os de porosímetros tradicionalmente utilizados para essa análise ainda

não foi concluída. É esperada uma diferença de resultados, devido a limitações de

resolução da máquina de TCX empregada

nesse estudo, onde poros menores que

5 µm não podem ser propriamente detectados, e poros que possuem comunicação

com a superfície externa da pelota podem

não ser considerados no cálculo.

Densidade das estruturas internas

A tabela 4 apresenta imagens de cortes transversais das nuvens de pontos 3D,

correspondentes a cada pelota analisada

nos estágios verde, seca e queimada, onde

é possível observar variações de densidade, distribuição e tamanho de poros.

A variação de cores observada nas imagens da tabela 4 é relacionada à densidade particular de cada uma das regiões.

As cores indicam a densidade em ordem

ascendente, partindo do azul (menores

Figura 5 | Valores médios de porosidade relativa das pelotas

em cada um dos estágios de produção

Revista ABM – METALURGIA, MATERIAIS & MINERAÇÃO | VOLUME 70

|

set/out 2014

caderno técnico 421

densidades), para o verde, depois o amarelo, e então para o vermelho (maiores

densidades), como indicado na figura 4.

Pode-se notar que, em geral, as pelotas apresentam um aumento do número

de regiões de maior densidade, identificadas pela cor vermelha, ao atingirem o

estado de pelota queimada. Além disso,

é possível verificar uma distribuição

não uniforme dessas regiões de maior

densidade entre as pelotas analisadas,

como pode ser notado, por exemplo, ao

se comparar as distribuições das pelotas

“02 A” e “13 A”.

É importante notar que as imagens

observadas na tabela 4 não descrevem

Tabela 4 | Imagens das trinta TCX realizadas, organizadas

por pelota e estágio de produção

de forma integral as variações de porosidade e densidade das pelotas, por se

tratarem de um conjunto reduzido de

imagens transversais, selecionados para

exemplificar as possibilidades de análise. Para uma avaliação completa, uma

análise das nuvens de pontos 3D em sua

totalidade deve ser realizada, buscando

observar variações de densidade e porosidade em direções transversais não

contempladas pelas imagens da tabela 4.

Considerações finais

A TCX foi empregada para obtenção

de imagens das estruturas internas de um

conjunto de pelotas de minério de ferro,

oferecendo informações qualitativas a

respeito da porosidade e da distribuição

de densidade de cada pelota. Os próximos passos incluem a comparação dos

valores de porosidade com aqueles obtidos por porosímetros tradicionalmente

utilizados para esse tipo de análise, ajuste

de métodos e validação com maior amostragem. No IPT, o estudo do uso de agentes coloidais em pelotização de minério

de ferro com o emprego da TCX como

ferramenta de análise, é inédito. Este trabalho está em andamento e foi financiado pela FAPESP – Fundação de Amparo

à Pesquisa do Estado de São Paulo. n

REFERÊNCIAS

[1] Weckenmann, A., Krämer, P., “Application of

computed tomography in manufacturing metrology”, Technisches Messen, 76 (2009), 7-8.

[2] Kruth, J.P., Bartscher, M., Carmignato, S.,

Schmitt, R. De Chiffre, L., Weckenmann, A.,

“Computed tomography for dimensional metrology”, CIRP Annals - Manufacturing Technology, Volume 60, No. 2, Pages 821-842, 2011.

[3] Schmitt, R., Niggemann, C., “Uncertainty in

measurement for x-ray-computed tomography using calibrated work pieces”, Measurement Science and Technology, Vol. 21, 2010.

[4] Salvo L., Cloetens P., Maire E., Zabler S.,

Blandin J.J., Buffiere J.Y., Ludwig W., Boller

E., Bellet D., Josserond C., “X-ray micro-tomography an attractive characterisation

technique in materials science”, Nuclear Instruments and Methods in Physics Research

Section B: Beam Interactions with Materials

and Atoms 200 (2003) 273–286.

set/out 2014 | VOLUME 70 | Revista ABM – METALURGIA, MATERIAIS & MINERAÇÃO